联系我们

高速冲床冷却润滑子系统故障检测与分析

2023-03-02杨争锋

(农产品加工智能装备星创天地)

1 简述

1.1 机械故障诊断研究的目的

数控高速冲床是在自动冲压生成线上完成板料高效率、高精密冲压加工的自动化冲压设备。随着技术的不断进步,数控高速冲床日趋智能化和精密化,对其可靠性的要求也越来越高。当前,我国国产数控高速冲床的可靠性水平与国外发达工业国家的相比具有较大差距,而产品的可靠性直接影响产品的市场竞争力。因此,提高国产数控高速冲床的可靠性水平来应对当今竞争激烈的市场环境是我们的当务之急。故障分析是实现数控高速冲床可靠性水平增长的重要环节。本文以国产数控高速冲床为研究对象,重点围绕数控高速冲床的故障分析技术展开深入的研究。

1.2冷却润滑子系统故障模式分析

冷却润滑子系统是发生故障Z为频繁的部位,在历史故障数据中主要表现为油冷装置不制冷、油管及管接头的漏油、润滑油泵故障。因此,冷却润滑子系统是影响数控高速冲床可靠性的重要因素。此外,电气子系统与液压锁紧子系统也是故障频率较高的的故障部位。

2 高速冲床

国内外对数控机床的研发,主要面向高档次,包括高速、高精、多轴联动复合加工等,但是随着复合功能的增多和密集技术的引入,故障隐患增多,先进功能和性能不能维持,先进性也就失去其意义。因此,提高数控机床的可靠性水平,尤其是国产数控机床的可靠性水平,提高国产数控机床在国内的市场占有率和竞争力是我们的当务之急。以往关于国产数控机床在可靠性方面的研究主要以数控金切机床为主,而关于数控高速冲压设备的可靠性方面的研究在国内却比较匮乏。

数控高速冲床又称数控高速压力机是一种能高效完成板材的落料、冲孔、成型等冲压工艺的机电一体化产品,具有柔性好,生产效率高,加工精度稳定的优点。高速冲床的基本工作原理是利用调速电机、皮带、飞轮带动曲柄滑块机构工作,此结构将飞轮的旋转运动变成滑块的往复运动,将飞轮储存的能量转换为模具的冲压能,进而实现板材的高速冲压成形。在级进模和自动送料装置等辅助机械的配合下,数控高速冲床能高效的进行自动化冲压作业。近些年来,随着电子、通讯、计算机、家电及汽车工业的不断发展,对冲压零件的需求量越来越大,如中小型电机的定转子硅钢片、刮脸刀、IT芯片等,这些冲压零件很适合在数控高速冲床上进行大批量生产。市场的需求带动了数控高速冲床的不断发展,国产数控高速冲床在速度、吨位、精度等方面都有了长足的进步。但是,根据课题组调研获得的国产数控高速冲床可靠性水平评估结果,我国具有代表性的国产某型数控高速冲床的平均故障间隔时间(MTBF)大约为325小时,与国外900小时的水平相去甚远。国产数控高速冲床的可靠性水平低下,先进的功能和性能得不到维持,失去了先进性的意义,并且易出故障的产品将严重影响其在用户中的口碑及其市场的占有率。

3 故障分析

3.1数控机床结构

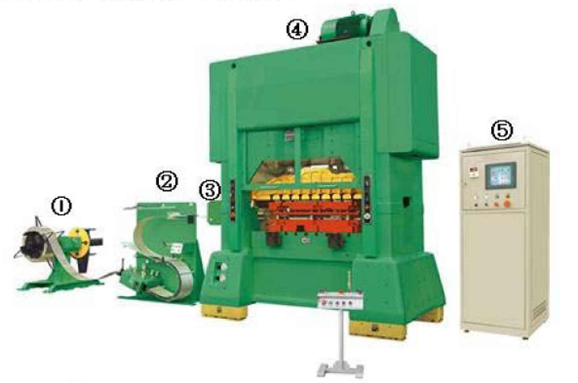

数控高速冲床属于复杂的机电一体化产品,由大量的零部件组成。图1所示为一种国产闭式双点数控高速冲床的生产线实物图。

图1数控高速冲床生产线实物图

1. 料架;2.校平机;3.送料机;4.高速冲床;5.控制柜

该型数控高速冲床的特点如下:1)采用一级带传动,冲压行程次数高,冲压加工的工作效率高;2)机身采用高强度铸铁分体结构,底座和衡梁用四根拉紧螺杆拉紧,机身刚性好,角变形小;3)采用组合式干式摩擦离合器-制动器,噪音小,离合扭矩大,制动角小;4)四点式曲轴支承结构,可增加曲轴强度,变形小,刚性好,抗偏载能力好;采用滚动轴承支承,运行稳定,发热少,精度高;5)采用导柱导套结构,消除连杆摆动时对滑块产生的侧向力,滑块采用滚珠花键轴承导向,保证滑块运行精度;6)机身设有动平衡系统,可缓解机床振动和噪音,延长模具使用寿命,改善劳动环境;7)装模高度调节螺杆设有液压式锁紧装置,确保滑块下死点精度;8)采用稀油强制循环润滑系统,具有油路故障报警功能;9)采用平衡气缸装置,平衡滑块与上模的重量,使压力机运行更平稳;10)采用变频器调速电机,行程次数可调;11)采用可编程控制器PC,电子凸轮及电子凸轮控制器,人机界面,实现对机床的自动化、数字化控制,操作方便,性能优良。

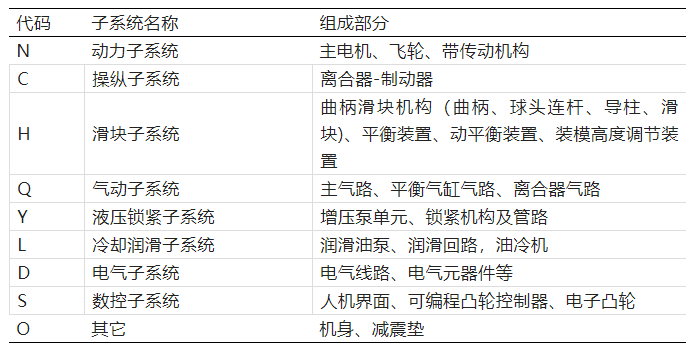

为了正确的描述故障,准确定义故障发生的部位,找出影响系统可靠性的关键部位,应对数控高速冲床进行子系统的划分,根据相关锻压手册给出的划分方法和故障树分析的需要,将该?床划分为8个子系统,代码表见表1。

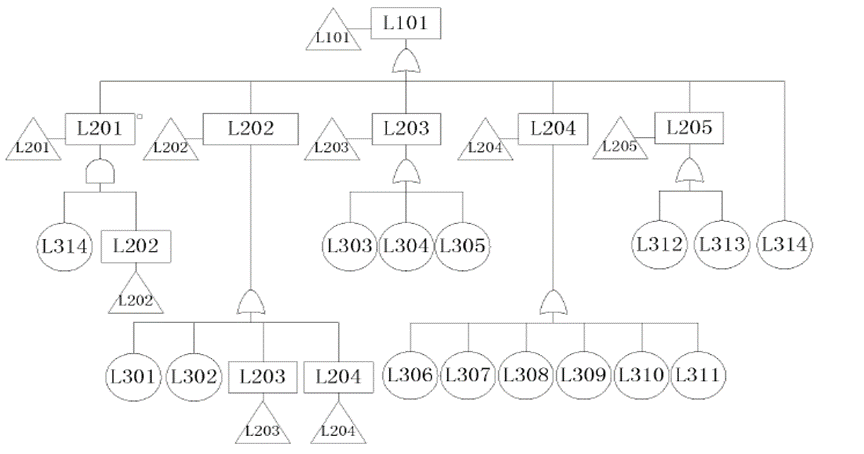

3.2冷却润滑子系统故障树

冷却润滑子系统为数控高速冲床的各个关键运动部件提供润滑油循环润滑,并利用油冷机对润滑油进行冷却。润滑油泵从机床底部的润滑油箱吸油并建立压力,压力润?油经过滤器过滤,通过压力阀,将油压控制到所需压力,由分油器将压力润滑油输出到各个润滑点,润滑点主要包括滑块的导柱导套,曲轴上的轴承组件,动平衡滑块等,Z后经润滑油回路回到油箱。当润滑油压超出规定的压力区间时,机床油压检测报警会被触发。油冷机同时对油箱的润滑油进行循环冷却,并具有温度检测与报警功能。冷却润滑子系统的故障树见图2。

图2冷却润滑子系统的故障树

4 高速冲床冷却润滑子系统故障诊断采用的技术手段

4.1油液理化性能分析

监测由于添加剂损耗或基础油衰变引起的油品物理或化学性能指标的变化程度,来监测设备的润滑状况以及设备润滑不良而引起的故障。

4.2磨损微粒检测技术

通过对油液中携带的磨损微粒的尺寸、形貌、含量等状态,实现对设备磨损状态的监测与诊断。

高速冲床的冷却润滑子系统故障主要涉及磨损微粒检测技术,总结为油液分析技术。

4.3油样分析

1、了解被测设备的情况

(1)机器的机构及润滑方式:摩擦副相对运动的类型、润滑方式等。

(2)摩擦副材料的性能:材料成分,热处理情况,表面硬度。

(3)机器运行条件:转速、载荷、温度、有否异常等。

(4)设备运转历史及维修保养情况:上次大修时间。原因、措施等。

(5)润滑油性能。

2、油样抽取

油样抽取应保证所取出的油样具有代表性。

(1)取样部位

a.循环油路:选在回油管路经过过滤器之前部位;

b.非循环油路:停机后半小时内取样,在整个油箱一半稍深处。

(2)取样间隔

视机器的重要性、使用性、负荷特性而定。高速冲床属于地面液压系统,跑合阶段和失效前夕阶段取样间隔为80小时,正常阶段取样间隔为200小时。

(3)采样规范

a.对某一待监测的设备,一定要固定取样位置、取样时间;

b.保证吸油器具的清洁、无污染,无残油,无其它杂质混入;

c.动作小心,不让污染杂质带入油样及待监测的设备。

(4)原始数据记录完整

4.4 油液分析的主要方法

1.油液理化性能检测

采用油液的物理化学化验方法对油液的各种理化性能进行测定。需要分析的项目:粘度、水分、闪点、酸度、杂质等。

粘度(GB266-77) 水分(GB/T260-1977)

闪点(GB/T261-1983;GB/T267-1988

酸值(GB/T264-1983) 灰分(GB608-65)

凝点(GB/T510-1983) 机械杂质(GB/T511-1988)

2.光谱分析

通过检测油液中所含各种元素的含量,反推出含有这些元素的机械零部件的磨损状态。

(1)分光光度计法:优缺点

优点:灵敏度高.准确度与稳定性较好 ,对微量元素的分析效果好,缺点:速度慢,不同元素要配制不同的溶液。

(2)原子发射光谱分析法优缺点

优点:油样不需预处理,分析速度快;读数准确,重复性好,分析容量大。缺点:价格昂贵,安装条件较严格,实验费用高;与铁谱技术相比,探测较大粒度磨粒的灵敏度低,不能获得磨屑形态方面的信息。在判断磨损类型和预报灾变发生的能力方面存在不足。

3.铁谱分析

铁谱分析原理:利用高梯度的强磁场将润滑油中所含的机械磨损碎屑按其磨粒大小有序分离出来,通过对磨屑的形状、大小、成分、数量及粒度分布等进行定性与定量的观察、判断设备磨损状况、预报零部件的失效。优点:应用范围广,能分离出润滑油中含有较宽尺寸范围的磨屑。可对磨屑进行定性观察分析和定量测量,以判断机器的磨损程度,还可对磨屑的组成元素进行分析,以判断磨屑产生的部位。缺点:对润滑油中非铁系颗粒的检测能力低;(2)规范化不够,分析结果对操作人员的经验有较多的依赖性;(3)对大规模设备群的诊断工作不很适应。

4.颗粒计数法

对油样中的颗粒进行颗粒度测量,按预选的颗粒范围进行计数,通过与标准的对比,获得油液污染度的评价。随着电子技术的发展,自动颗粒计数器具有:计数速度快、准确度高、操作简便等特点。颗粒计数器按原理可分为:遮光型、光散型、电阻型。其中遮光型颗粒计数器应用Z广泛。

5.磁塞法

将一个永磁或电磁的磁塞探头插入润滑系统的管路中,收集、探测油液系统中在用润滑油所含的磁性颗粒。借助于放大镜和人眼观察、分析被采集的磁性颗粒的大小、数量、形状等特征,简易判断设备磨损状态。

5 故障防治措施

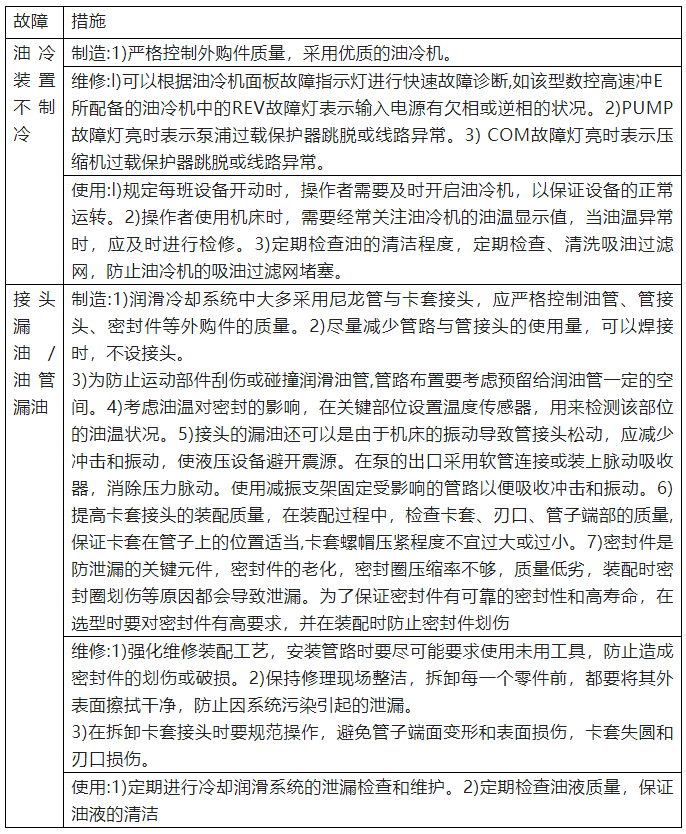

通由数控高速冲床的故?树分析结果可?冷却润滑子系统在子系统重要度排序中位列,是重要度Z高的子系统,即对机床可靠性影响Z大。因此,按子系统重要度的高低,对冷却润滑子系统提出可靠性保障及改进措施。

通过数控高速冲床故障树分析,给出了冷却润滑子系统故障树底事件的重要度排序。根据排序结果可以看出,底事件“油冷装置不制冷”、“接头漏油”、“油管漏油”的概率重要度的排序靠前。在数控高速冲床历史故障数据的统计中,冷却润滑子系统在故障部位统计中为故障频率Z高的子系统,该统计结果与故障树分析结果相符。

冷却润滑子系统在故障模式统计中主要的故障模式为“液、气、油渗漏”和“油冷装置无制冷”。在危害性矩阵中属于危害性程度较高的故障模式。所以为故障模式“油冷装置不制冷”、“接头漏油”及“油管漏油”提出如下可靠性保障及改进措施建议:

表2可靠性保障及改进措施

6总结

本文针对数控高速冲床的结构进行了简单介绍,之后对高速冲床的子系统进行分类介绍,然后进行了冷却润滑子系统的故障分析与研究。介绍了常见的油液分析技术在高速冲床冷却润滑子系统故障诊断中的应用。总结了一般油液分析的方法步骤及优缺点,并且针对危害较大的两种故障提出了针对性防治措施。但要切实提高数控高速冲床的可靠性水平还存在一些不足需要进一步完善,存在一些难题需要进一步探索。

参考文献

[1]刘水平,朱彩莲,杨寿智.数控冲床中常用检测元件的故障分析与维修[J].机床与液压,2015,43(20):183-186.

[2]陈太琼.数控转塔冲床的维护保养[J].中国设备工程,2011(02):36-38.

[3]张罡,石为人. 故障树分析法在数控机床故障诊断系统中的应用[C]//.2004全国虚拟仪器大会论文集(二),2009:56-59.

[4]张英芝,贾亚洲,杜庆林,朱黎辉.数控冲床故障分析[J].机床与液压,2004(09):187-188.

[5]张英芝,贾亚洲,张学文,杜庆林.数控冲床的故障概率分布模型[J].吉林大学学报(工学版),2004(02):264-267.DOI:10.13229/j.cnki.jdxbgxb2004.

[6]张根保,孙晓丁,鞠萍华,张会杰,程岩松.某高速冲床润滑系统环境适应性研究[J].锻压技术,2013,38(03):85-89.

[7]黄兆哲.数控高速冲床的故障分析与研究[D].吉林大学,2013.

[8]李太福.高速冲床主传动系统可靠性设计技术研究[D].南京理工大学,2012.

[9]戴明凡.油液分析光谱仪研制关键技术及光谱数据分析研究[D].中国计量大学,2020.DOI:10.27819/d.cnki.gzgjl.2020.000120.[10]

[10]庞新宇,闫宗庆.机械设备智能化油液分析技术研究现状[J].液压与气动,2020(09):56-66.

[11]杨仕通. 基于油液分析的工程机械状态检测技术研究[D].石家庄铁道大学,2018.

15063570556

15063570556