轴承知识

船舶主机连杆大端轴瓦烧熔事故原因分析及处理措施

2023-07-04分析“金荣”船主机连杆大端轴瓦烧熔事故原因 ,指出固定螺栓的断裂、十字头销下瓦位移是造成事故的主要原因,提出处理预防措施。

一、事故经过

2005年1月31日,主机机型为6L35MC的“金荣”船从日本门司返航烟台港,当航行至日本某港口时,轮机值班员发现主机滑油压力下降且波动,滑油自动冲洗滤器冲洗频繁,误认为是大风浪船舶摇晃所致。

经检查,发现主机No.5/6缸处有异常振动及声音,立即进行减速处理,听到主机No.6缸有明显敲击声及干摩擦声。

轮船抛锚后,立即对主机No.6缸检查发现缸下部油底壳内有大量合金粉末出现,连杆大端瓦从轴承盖两侧碾出,确认主机No.6缸连杆大端轴瓦烧熔。

通过对No.6缸进行吊缸检修,拆检清洁检查,发现连杆小端船尾侧止推块及两只固定螺栓断裂,与锁片一并掉落油底壳,连杆大端轴瓦大面积熔损。

曲柄销表面粘着合金,连杆大端轴承座内表面因轴瓦滚动出现拉伤,轮机人员分别对大端上瓦盖、曲柄销表面进行了打磨处理,熔损粘贴在轴颈上的白合金用螺丝刀撬敲分离。

止推块、固定螺栓、锁紧片连杆大端瓦换新,轴承测温,No.6缸比其他缸高4~5℃。

起锚试车磨合运行30min ,运行中No.6 缸逐渐出现轻微沉闷敲击声,停车检查,发现连杆大端瓦再次化瓦。

第2次拆检时发现,连杆大端瓦合金层脱落,定位舌变形,轴瓦报废;No.6曲柄销轴有合金附着,75%以上接触面受损,圆度误差达1mm。

二、事故原因

分析由于止推块固定螺栓的断裂,造成止推块脱落,使十字头销下瓦相对连杆小端在运动中产生位移,流经十字头销通往连杆中心孔的油道受阻,进入大端轴瓦的滑油量减少到油膜无法建立时,轴与瓦之间成为干摩擦,产生轴瓦烧熔。

至于船员自修装机后再次轴瓦烧熔,系修理后的曲柄销的表面粗糙度达不到标准所致。下面就事故的原因具体分析。

1、十字头销下瓦位移

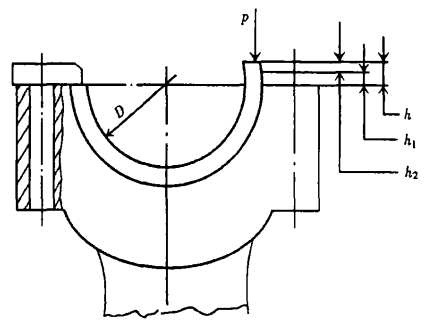

十字头销下瓦安装在连杆小头孔径中的高出量h ,对瓦钢背能否紧贴于连杆小头孔径影响,见图1。

图1 轴瓦两端面的高出

D为连杆小头孔径,Р为轴瓦压紧力, h为高出量,h为轴瓦贴紧压入量, h为轴瓦压缩时弹性变形量。

值得指出的是,诸如轴瓦上的凸缘、定位唇、定位钉孔等,仅是轴瓦安装和固定的辅助装置,在工作中不起固紧作用。

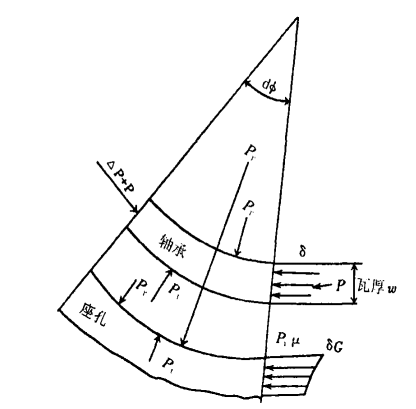

图2 十字头下瓦受力分析

在图2中,d为轴瓦微小单元,P.为法向力,8为应力, u为摩擦系数,△p为压力变化离散值。

由于微小单元呈圆弧形(弯曲),又有座孔支持,故在力Р的作用下,产生法向力P;若钢背与孔径表面摩擦系数为u ,则Pu为钢背与孔径面的摩擦自锁力。

摩擦自锁力Pu的大小与P成正比。

P是连杆小头孔径在连杆螺栓副(连杆螺钉)锁紧紧迫上、下片轴瓦产生的。

合理的高出量h则是Р得以保证的重要因素。

当然,摩擦自锁力P.u的大小,除取决于h外,还与轴承螺栓副(螺钉)适当的扭紧力、连杆小头的刚度、工作载荷的大小、材质、几何精度及工件表面粗糙度有关。

应该指出的是:

h过小,自锁力减弱,瓦钢背与小头孔径面不能紧密贴合,轴承在孔径中出现“位移”是在所难免的。

而h过小是该机型的先天不足(实际后来的机型高出量h都有所增加),是发生故障的主要原因。

但h过大,锁紧后的轴瓦就出现“内拱”,即轴瓦两端位附近处与连杆大头孔径不能紧贴,甚而产生微小隙缝。

柴油机工作时,在脉冲载荷和旋转力作用下,连杆小头孔径和轴承都将发生弯曲弹性变形。

这样,在轴瓦钢背与孔径面的贴合处就产生切向力P。

为使钢背与孔径面间不因P而发生周向滑移,必须使瓦背与孔径间的摩擦力大于滑移切向力,即P.u > P。

否则,将出现前述的烧瓦甚至抱轴事故。

2、固定螺栓断裂

从现场观察的螺栓断面判断,固定螺栓的材质本身存在缺陷,材料硬、脆且长度不够,断面齐整无扭转变形,其中1只已断了很长时间,断面已出现抛光迹象,只是断后被止动片裹住不易及时发现。

因备件内部材质存在缺陷,船员在日常维护保养过程中很难发现,但根据现场调查的结果和整个故障发生发展的过程来看,主管人员和故障发生时的当班人员,负有不可推卸的责任。

根据?轮的维护保养计划,主管轮机员平均每月都要对主机曲拐箱内部进行检查,但经过现场调查,止推块固定螺栓所处的位置比较隐蔽,并且有连锁防松锁紧装置,主管轮机员在例行维护检查中,都忽略了对该螺栓的检查,因此,在1只固定螺栓已经断裂的情况下,没有及时发现,直到螺栓全部断裂,连杆小端下瓦移位,部分堵塞油路(该机型连杆大端的润滑是从十字头到连杆大端) ,导致了连杆大端轴瓦烧熔事故。

三、处理、预防措施

针对出现的问题,提出采取了具体的处理措施。

1)对曲轴进行了修理,用专用设备将曲轴轴径从360 mm加工到356.13 mm后 ,进行硬度测试、裂纹探伤、轴颈磨光、测量并出具报告,同时向配套厂订购加厚轴瓦装机。

2)连杆送厂加工处理,轴承座上端面车掉1 mm,重新镗孔。

No.6缸十字头、十字头导板

15063570556

15063570556